전화주세요

+86-19858305627

이메일 보내기

sales@maple-machinery.com

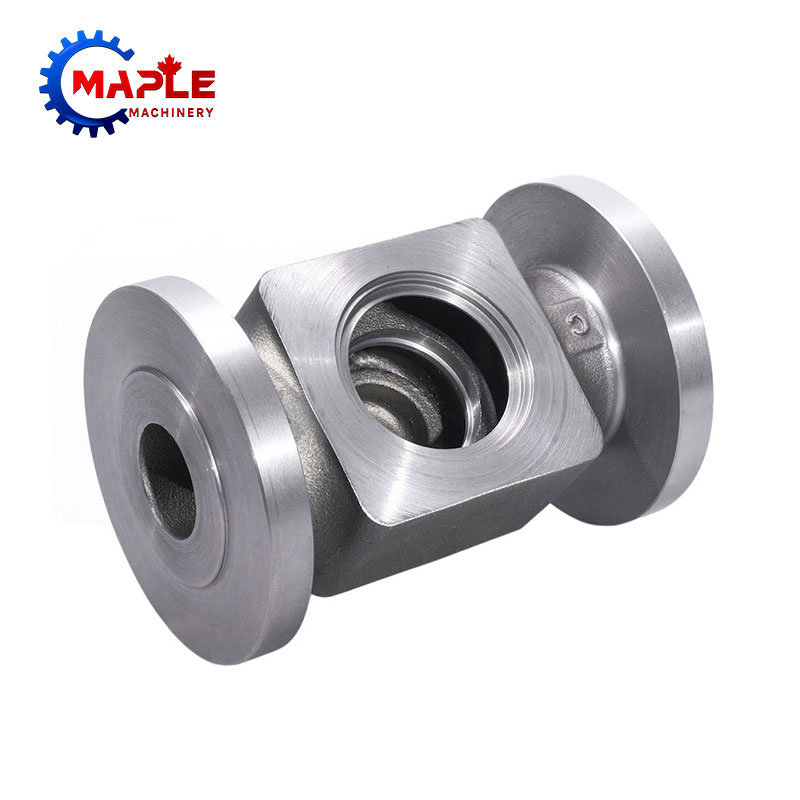

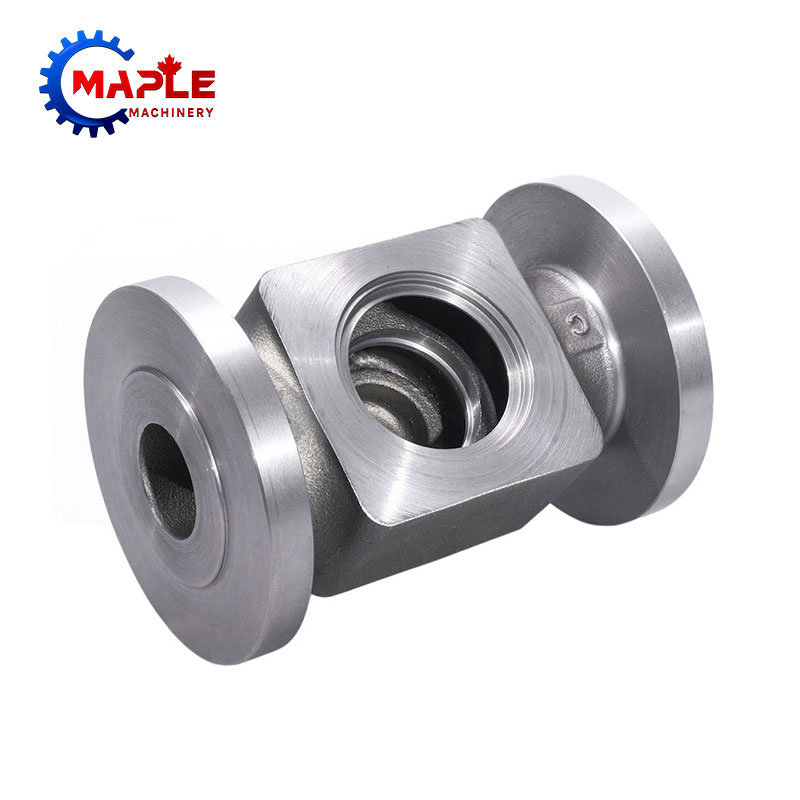

강철 주물에서 산소 균열의 원인

2022-03-30

산소 균열의 원인강철 주물

산소절단의 크랙 불량이 큰 원인으로 발생하는 중요한 원인강철 주물is: 산소 절단은 이산화탄소와 아세틸렌 가스가 혼합된 화염을 사용하여 파이버 레이저 절단 장소를 특정 온도로 가열한 다음 절단 토치의 구멍 벽에서 분사되는 CO2를 사용하여 구멍을 절단하는 것입니다. 파이버 레이저 절단 장소는 명백한 점화를 일으키고 점화로 인한 약액은 이산화탄소 흐름에 의해 긁혀서 파이버 레이저 절단의 전체 프로세스가 수행 될 때까지 계속해서 슬릿을 일으킬 것입니다.

큰 단면강철 주물파이버 레이저 커팅을 합니다. 발화점이 냉각된 후, 속도는 차가운 오스테나이트가 마르텐사이트로 전환되는 더 작은 냉각 속도를 초과하여 모두 마르텐사이트로 전환되어 팽윤을 유발하고 제품에 탄소 함량이 높을 때 옥시컷 탄소 옥시컷 단면의 관리 위치에서 필드 외부로 확산되어 필드 외부로 서지를 유발합니다. 산소 절단이 완료된 후 냉각 중 저온 오스테나이트에서 마르텐사이트로의 변화는 잔류 응력장에서 응력장의 변화로 이어집니다. 방사형 인장 응력, 관리 부분은 원주 방향 압축 응력 필드입니다. 샤프트 지름 인장 응력이 금속 제품의 인장 강도를 초과하면 샤프트 지름 균열이 발생하고 산소 절단 균열이 발생합니다. 관리 부분은 축 직경 압축 응력장으로 축 직경 균열을 일으키기 쉽지 않습니다.

크기가 큰강철 주물탄소 함량이 너무 높은 합금강은 작업성이 좋기 때문에 산소 절단 균열이 쉽게 발생합니다. 산소절단단면을 공랭식으로 하면 초저온 오스테나이트가 마르텐사이트로 변태되어 두께가 증가하여 응력장의 변화를 초래하는 열응력에 의해 계속 팽창하게 된다. 산소 절단 균열 때문입니다. 산소 절단이 점화되어 아래쪽으로 퍼질 때 산소 절단의 전체 과정을 보장할 수 있으며 또한 열 응력의 변화가 아래쪽으로 발전하게 하고 산소 절단 균열이 특정 수준까지 아래쪽으로 확장되도록 계속 일으킬 것입니다 균열이 철 주물에 침투하도록 허용합니다. 고무 입구가 클수록 산소 절단 시간이 길어질수록 발화 수준이 커지고 아래쪽으로 퍼지고 산소 절단 균열 수준이 무거워지면 산소 절단 균열이 확대되고 주물이 침입 할 위험이 있습니다.

산소절단의 크랙 불량이 큰 원인으로 발생하는 중요한 원인강철 주물is: 산소 절단은 이산화탄소와 아세틸렌 가스가 혼합된 화염을 사용하여 파이버 레이저 절단 장소를 특정 온도로 가열한 다음 절단 토치의 구멍 벽에서 분사되는 CO2를 사용하여 구멍을 절단하는 것입니다. 파이버 레이저 절단 장소는 명백한 점화를 일으키고 점화로 인한 약액은 이산화탄소 흐름에 의해 긁혀서 파이버 레이저 절단의 전체 프로세스가 수행 될 때까지 계속해서 슬릿을 일으킬 것입니다.

큰 단면강철 주물파이버 레이저 커팅을 합니다. 발화점이 냉각된 후, 속도는 차가운 오스테나이트가 마르텐사이트로 전환되는 더 작은 냉각 속도를 초과하여 모두 마르텐사이트로 전환되어 팽윤을 유발하고 제품에 탄소 함량이 높을 때 옥시컷 탄소 옥시컷 단면의 관리 위치에서 필드 외부로 확산되어 필드 외부로 서지를 유발합니다. 산소 절단이 완료된 후 냉각 중 저온 오스테나이트에서 마르텐사이트로의 변화는 잔류 응력장에서 응력장의 변화로 이어집니다. 방사형 인장 응력, 관리 부분은 원주 방향 압축 응력 필드입니다. 샤프트 지름 인장 응력이 금속 제품의 인장 강도를 초과하면 샤프트 지름 균열이 발생하고 산소 절단 균열이 발생합니다. 관리 부분은 축 직경 압축 응력장으로 축 직경 균열을 일으키기 쉽지 않습니다.

크기가 큰강철 주물탄소 함량이 너무 높은 합금강은 작업성이 좋기 때문에 산소 절단 균열이 쉽게 발생합니다. 산소절단단면을 공랭식으로 하면 초저온 오스테나이트가 마르텐사이트로 변태되어 두께가 증가하여 응력장의 변화를 초래하는 열응력에 의해 계속 팽창하게 된다. 산소 절단 균열 때문입니다. 산소 절단이 점화되어 아래쪽으로 퍼질 때 산소 절단의 전체 과정을 보장할 수 있으며 또한 열 응력의 변화가 아래쪽으로 발전하게 하고 산소 절단 균열이 특정 수준까지 아래쪽으로 확장되도록 계속 일으킬 것입니다 균열이 철 주물에 침투하도록 허용합니다. 고무 입구가 클수록 산소 절단 시간이 길어질수록 발화 수준이 커지고 아래쪽으로 퍼지고 산소 절단 균열 수준이 무거워지면 산소 절단 균열이 확대되고 주물이 침입 할 위험이 있습니다.

이전의:강철 주물의 장점

-

E-mail

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy